BRAZO ROBOTICO AUTOMATA Y MANUAL

Brazo Robótico

(Autómata y Manual)

Por

Stricker Rubén Darío

El prototipo diseñado es totalmente de mi autoría, y fue creado solo para fines didácticos, aunque es totalmente funcional, pero con limitaciones.

Igual tranquilamente con algunos ajustes y pequeñas modificaciones se pueden hacer muy buenas automatizaciones usando como referencia el mismo.

Antes que empecemos, daré algunas sugerencias por si usted desea armarlo:

Riesgos eléctricos.

Es imprescindible tener conciencia del riesgo que engendra la corriente eléctrica.

Ya que, si bien no es la mayor fuente de accidentes, se trata generalmente de accidentes graves, en muchos casos mortales.

Tipos de corriente.

Básicamente existen dos tipos de corrientes:

Corriente Continua (DC) y Corriente Alterna (AC).

La DC puede producir electrólisis dependiendo del tiempo de exposición y de la tensión.

La AC es, en igualdad de condiciones, de 3 a 4 veces menos peligrosa que la DC.

No obstante, en términos generales una DC o AC de intensidad 80 mA o superior es peligrosamente mortal.

La susceptibilidad es mayor si la persona afectada está en buen contacto con la tierra o apoyada en superficies húmedas o mojadas.

Los ambientes con alta temperatura añaden un riesgo adicional debido a la transpiración, ya que la resistencia nominal se ve reducida por la humedad.

Shock eléctrico

Un shock eléctrico puede producir desde una sensación de cosquilleo, hasta un desagradable estímulo doloroso, resultado de una pérdida total del control muscular y llegar a la muerte.

Por otra parte, aun cuando el shock eléctrico pueda ser leve, la reacción refleja de sobresalto puede hacer que el afectado pierda el control del material que está manipulando y sea causa de otro accidente.

Otra cosa más, si durante el desarrollo del proyecto usted cree que pudiera presentar algún riesgo potencial en la seguridad, pregunte, infórmese, hay muchos medios donde poder ver y sacar las dudas que tenga, Internet, Libros, etc.

Aunque en el tutorial que estoy brindando, podrá ver las instrucciones y recomendaciones del proyecto con muchos detalles, pero siempre algo puede faltar.

Si en algún momento se bloquea, confundiendo las conexiones, lo mejor en estos casos, es no insistir más por el momento y relajarse, luego más tranquilo seguro podrá solucionarlo.

Cuando no esté seguro del manejo o conexión de un componente, solicite ayuda a alguien que, si sepa o si no dispone a quien pedirla, busque información en Internet o Libros, recuerde que, aunque trabajemos con voltajes de 5 y 12 volts, igual podría sufrir lesiones, por quemaduras o explosiones de componentes.

Verificar el armado correcto de un equipo o circuito antes de utilizarse.

No lo conecte a la alimentación si no está seguro, siempre verifique.

Nunca se apure a terminar ningún proyecto.

Así que sea prudente.

Yo no estudié electricidad, electrónica, ni programación, pero he aprendido que con la ayuda de internet y libros, GANAS y por experiencia propia, que se puede hacer mucho si uno quiere, pero primero debe familiarizarse con los fundamentos más básicos de electricidad y electrónica, para no salir lastimado.

Habiendo dicho esto, comenzamos con el proyecto.

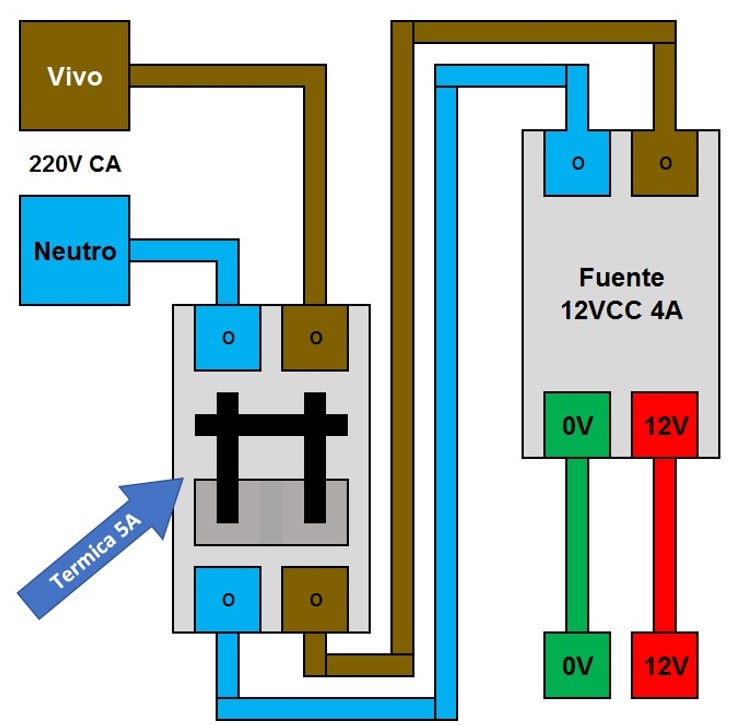

Tension desde

la red de 220VCA

a la

fuente de 12VCC

Primero de todo crearemos la sección segura de suministro de energía eléctrica de 220 volts corriente alterna para la fuente de 12 volts corriente continua 4 amperes o más.

Materiales:

1 Base de madera 20 x 40 (fibrofacil) de 5 mm.

1 Llave Térmica de 2 a 5 Amperes, o más, no importa, es solo para corte de energía.

1 Fuente de 220 VCA a 12 VCC 5A o más.

1 Riel din para la térmica.

1 Enchufe Macho de 3 patas.

1 Metro o más de cable de 3 polos tipo taller de 2,5 mm.

4 Tornillos para madera de menos de 1 cm.

Los tornillos son 2 para el riel din y 2 para la fuente.

El VIVO Y NEUTRO va el cable de 3 polos tipo taller de 2,5 mm al enchufe macho de 3 patas, que es el que enchufaremos para alimentar el proyecto.

Ahora la FUENTE DE ALIMENTACION

Haremos un pequeño circuito para sacar 5 volts de los 12 volts, asi alimentamos todos los demás componentes, ya que los 12 volts son solo para los 2 motores paso a paso.

Materiales:

1 Llave inversora de perilla o tipo pulsador.

1 Resistencia de 1K Ω.

1 Resistencia de 470 Ω.

1 Led Rojo 5 mm.

1 Led Verde 5 mm.

1 Regulador de voltaje C.I 7805.

2 Capacitores cerámicos de 100 nf 25V o más.

2 Capacitores electrolíticos de 2200 µf 25V o más.

Se aconseja que, en las salidas de voltaje, usar borneras así más fácil a la hora de usar o modificar, aparte de poder usar cables más gruesos para cuando se necesite suministrar más potencias y de esta manera no recalienten los cables.

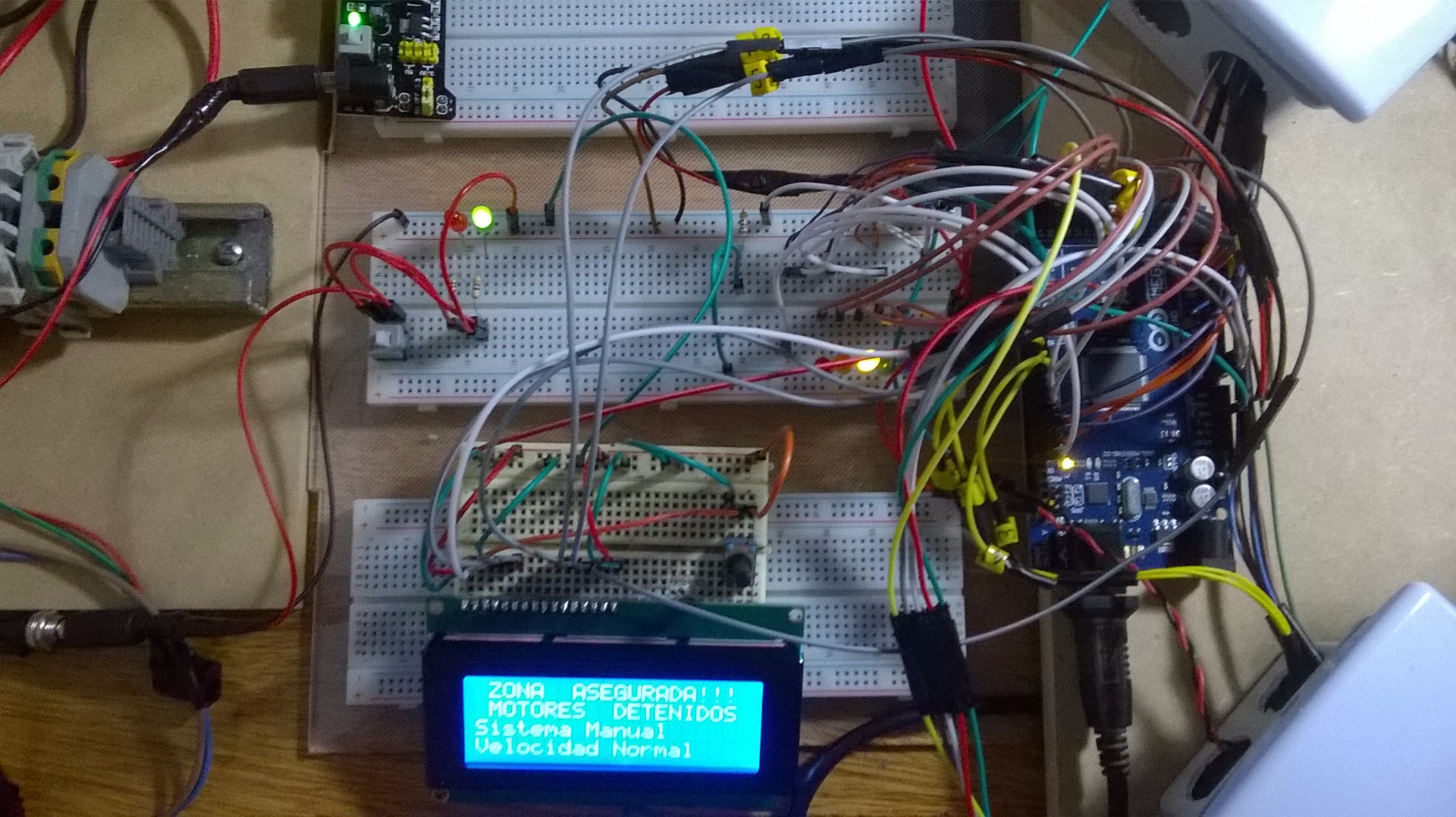

Para este proyecto usaremos un Arduino Mega 2560, ya que usaremos varios pines de entrada y salida, para poder monitorear con leds y un LCD 20 x4, aunque esto es opcional, queda muy profesional de esta manera.

Ahora procederemos a conectar los drivers A4988 controladora de motores paso a paso.

Materiales:

2 drivers A4988.

2 MOTORES NEMA17

Yo he diseñado una plaqueta para poder conectar todo más fácil con cables más gruesos, pero es un diseño propio y bastante fácil de hace en una placa pcb con perforaciones y unos cuantos pines hembras y borneras, nada más.

Yo le agregue unos leds para poder ver cuando tengo tención y cuando no, en los 2 drivers por separado, diferenciando los 2 voltajes, 5V y 12V, pero no es necesario.

Pero de esta manera podemos apagar desde aca y no todo el sistema.

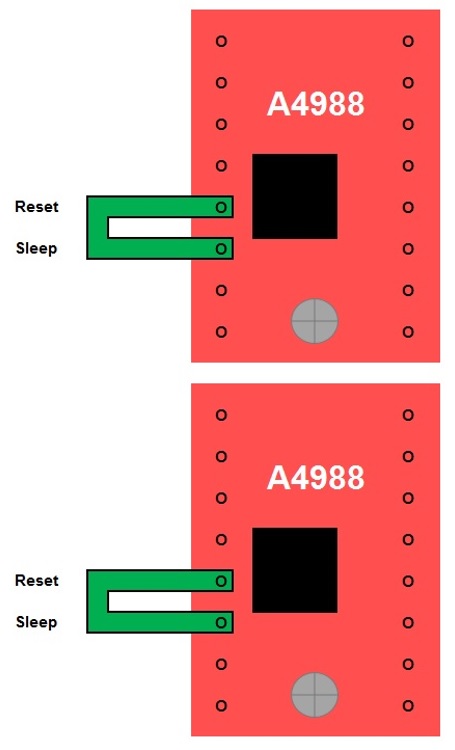

Esta es la imagen del A4988, y su descripción.

Aca muestro mi placa personalizada para los 2 driversA4988,

Yo lo he descripto de otra manera para que la conexión de cableado sea más sencilla.

aca abajo describo las imagenes separadas dependiendo los pines a usar

Siempre tenga una referencia para poder ubicar bien los pines y no confundirse.

La manera mas sencilla es mirando el potenciometro y el integrado como referencia.

( Potenciometro abajo del Integrado)

OJO, esta referencia solo sirve para el driver A4988

Si usa el driver DRV8825 es al reves la imagen, los pines se ubican exactamente igual, pero la vista queda el potenciometro arriba y el Integrado abajo.

Como verán, es una imagen muy precaria, pero tiene todo lo que necesitamos ver, y con la ventaja de tener los cables identificados con colores específicos y mostrando el potenciómetro como referencia de cómo van los pines, ya que una mala conexión implica en la destrucción del driver A4988, ya que son muy delicados.

Luego más adelante deberemos regular ese potenciómetro para poder suministrar el voltaje adecuado a nuestro motor.

Bueno, dejaremos los pines de alimentación para lo último, por razones de seguridad.

Ya que un descuido y podríamos perder los drivers A4988.

Entonces comenzaremos con los pines de señal.

El ENABLE Permite que el driver A4988 pueda enviar corriente al motor.

LOW o 0V habilita.

HIGH o 5V deshabilita.

En este proyecto usaremos un solo control para los 2 Enable.

El enable va conectado al pin 13 de Arduino Mega 2560, para que no tengo tensión los motores cuando no sean usados, pero también se pueden dejar a 0V en la prueba y calibración, para mayor facilidad.

Los Pasos M0, M1 y M2

Como verán en el esquema, al igual que enable, los conectamos juntos a cada M de cada driver A4988, (M0 driver1 con M0 driver 2)

y este al pin 6 de Arduino Mega 2560, y asi con los demás.

Según la tabla tenemos las siguientes posibilidades

LOW = 0 Volts

HIGH = 5 Volts

Con LOW, LOW, LOW paso completo.

Con HIGH, LOW, LOW 1/2 paso.

Con LOW, HIGH, LOW 1/4 paso.

Con HIGH, HIGH, LOW 1/8 paso.

Con HIGH, HIGH, HIGH 1/16 paso.

Los M0, M1 y M2 son los encargados de laConfiguración de los micropasos.

Estos 3 pines (M1, M2 y M3) son para seleccionar una de las resoluciones de cinco pasos de acuerdo con la tabla de verdad anterior.

Estas clavijas tienen resistencias pull-down internas así que, si las dejamos desconectadas, el tablero funcionará en modo de paso completo.

Pero en nuestro proyecto las usaremos para poder seleccionar distintas velocidades, más adelante lo explicaré.

El M0 va conectado al pin 6 de Arduino Mega 2560.

El M1 va conectado al pin 7 de Arduino Mega 2560.

El M2 va conectado al pin 8 de Arduino Mega 2560.

--------------------------------------------------------------------------------------

Para la automatización, lo dejaremos LOW, HIGH, LOW, a 1/4 de pasos, así no es tan lento, pero teniendo bastante precisión.

Los pasos más lentos son los de más precisión, y los pasos más rápidos son menos precisos dificultando a veces el exacto posicionamiento.

El paso 1/16 es el más apropiado para usar, cuando las tareas demanden mucha precisión.

Reset y Sleep

Acá es solo conectar 2 pines entre sí de

cada driver A4988.

Sleep = Modo de sueño

El Pin Sleep y un nivel lógico bajo pone el driver A4988 en modo de reposo para minimizar el consumo de energía cuando el motor no está en uso.

El pin RESET establece el traductor en un estado de inicio predefinido.

Este Estado de origen o Posición de Microstep en el Hogar se puede ver a partir de estas Figuras de la Hoja de Datos A4988.

Así que estas son las posiciones iniciales desde donde empieza el motor y son diferentes dependiendo de la resolución del microstep.

Si el estado de entrada a este pin es un nivel lógico bajo, todas las entradas STEP serán ignoradas.

El pin de Restablecimiento es un pin flotante, así que si no tenemos intención de controlarlo con nuestro programa necesitamos conectarlo al pin SLEEP para llevarlo alto y habilitar el tablero.

Como lo habia explicado, yo arme una placa donde estan con borneras, asi puedo manipular a gusto esos pines, pero en este proyecto, solo van conectados en puente entre si.

El Step

Step = Paso

Con el Step controlamos los microstep del motor y con cada pulso enviado a este pin el motor mueve un paso. Esto significa que no necesitamos ninguna programación compleja, tablas de secuencia de fases, líneas de control de frecuencia, etc., porque el traductor incorporado del controlador driver A4988 se encarga de todo.

Aquí debemos mencionar que este pin no debemos dejarlos flotando , o sea suelto, en nuestro proyecto, porque las interferencias y filtros parasito afectan y podría funcionar de manera indeseada, ya que podria interpretar dichas interferencias como sañales propias.

Cada uno de los Steps deberán ir a un pin diferente:

pin 9 del Arduino Mega 2560

pin 11 del Arduino Mega 2560.

El Dir

El pin de Dir controla la dirección de rotación del motor y necesitamos conectarlo a uno de los pines digitales de nuestro microcontrolador Arduino Mega 2560.

Se conectan separados.

En este proyecto, conectaremos asi:

Primer pin Dir, al pin número 10 del Arduino Mega 2560

Segundo pin Dir al pin número 12 del Arduino Mega 2560.

Podríamos haberlo puesto con alguna llave o botón pulsador para cambiar el sentido de giro, pero como lo usaremos en automatismo y luego en manual, lo usamos con el controlador, ya que en el momento que lo usemos manual, con un Joystick analógico es mucho más fácil y cómodo de hacerlo.

El pin Dir y Step son los pines que realmente utilizamos para controlar los movimientos del motor.

Las salidas B2, B1, A1 y A2

Los pines B2, B1, A1 y A2, son los que llevan la corriente al motor paso a paso, y dependiendo la secuencia el motor

Como en este proyecto usaremos 2 motores paso a paso, las conexiones son en total 8 cables, 4 a cada motor, desde cada driver A4988.

B2x, B1x, A1x, A2x y B2y, B1y, A1y A2y.

"Aclaracion" (Cada motor podria tener la dispocicion y color muy distintos de otros motores paso a paso, siempre es conveniente mirar el DATASHEET del mismo.)

Los Motores NEMA17

Características motor paso a paso NEMA17 más común:

Tamaño: 42 mm x 38 mm cuadrados, sin incluir el eje (NEMA 17)

Peso: 285g (10 onzas)

Diámetro del eje: 5 mm.

Pasos por revolución: 200.

Giro 360° / Pasos por revolución: 200 = 1.8°

Corriente: 1.68A por bobina.

Voltaje: 2.7 V.

Resistencia: 1.65 Ohm por bobina.

Torque: 3.7Kg-cm (51 onzas-in)

Las 4 Teclas del sistema de automatizacion

Este será el sistema automatizado, donde los 2 motores recibiran las distintas señales de estas 4 teclas y tomar la accion programada, que en nuestro proyecto, será volver a apagar la tecla encendida.

Las salidas de las teclas son las 4 señales a nuestro Arduino Mega2560, y las conectaremos de esta manera:

La bornera de la tecla 1 al pin 5 del Arduino Mega2560.

La bornera de la tecla 2 al pin 2 del Arduino Mega2560.

La bornera de la tecla 3 al pin 3 del Arduino Mega2560.

La bornera de la tecla 4 al pin 4 del Arduino Mega2560.

De esta manera es más fácil para no confundirse, usamos el pin 5 en vez del pin 1, ya que este último tiene otras configuraciones que podría ocasionar el mal funcionamiento de nuestro proyecto, por eso fue reemplazado.

Estas teclas serán las encargadas de hacer las tareas de forma automática de este proyecto, cuando el caso lo requiera.

Materiales:

4 Resistencias de 10K Ω.

4 Teclas de luz comunes.

4 Caja para las teclas.

1 Base de madera 40 x 40 (fibrofacil) de 5 mm.

8 Tornillos para madera de menos de 1 cm.

Los tornillos son 2 para caja de las teclas.

1 Bornera x 6 polos

Las borneras se distribuyen de esta manera:

2 para la alimentación, 0V y 5V.

4 para las señales de entrada al Arduino Mega2560.

Son borneras comunes que se encuentran en electrodomesticos en desuso.

Led de Aviso de Velocidad

Cada led encendido, muestra la velocidad actual en uso o en espera.

La velocidad por defecto la usaremos en VELOCIDAD NORMAL, que es el led Amarillo.

La conexión es muy sencilla, una conexión a 0V con una resistencia de 1K Ω y desde esta a los cátodos de cada uno de los 5 leds.

Los Ánodos de cada led los conectaremos de la siguiente manera:

Led Rojo al pin 26 del Arduino Mega2560.

Led Naranja al pin 28 del Arduino Mega2560.

Led Amarillo al pin 30 del Arduino Mega2560.

Led Verde al pin 32 del Arduino Mega2560.

Led Azul al pin 34 del Arduino Mega2560.

El led Rojo avisa VELOCIDAD MUY RAPIDO

El led Naranja avisa VELOCIDAD RAPIDO

El led Amarillo avisa VELOCIDAD NORMAL

El led Verde avisa VELOCIDAD LENTO

El led Azul avisa VELOCIDAD MUY LENTO

Estos leds son los encargados de mostrar visualmente el estado de velocidad en que estan trabajando los motores paso a paso.

Materiales:

1 Resistencias de 1K Ω.

1 Led Rojo de 5mm.

1 Led Naranja de 5mm.

1 Led Amarillo de 5mm.

1 Led Verde de 5mm.

1 Led Azul de 5mm.

Esto mas adelante hare la respectiva plaqueta para mayor comodidad y profesionalismo.

El JOYSTICK analógico con boton R3

El joystick es el encargado de mover los motores paso a paso de manera manual, con posibilidad de cambio de velocidades con el Boton del propio Joystick, llamda R3.

Esto es muy útil, para poder calibrar o hacer movimientos que no fueron programados.

En este proyecto usaremos un Módulo Joystick Analógico con Pulsador Ps2 es muy sencillo su uso y programacion, aparte de ser económico, es muy fácil de conseguir.

Ejemplo: algún Joystick de Play 2 en desuso o juguetes a control que no sirvan.

Como verán las conexiones son muy simples.

2 pines a 0V y 5V.

2 pines son los encargados de las coordenadas X/Y

1 pin es el pulsador, se lo conoce como (R3)

Las conexiones son de esta manera.

El pulsador (R3) al pin 24 del Arduino Mega2560.

El pin X al pin A0 del Arduino Mega2560.

El pin Y al pin A1 del Arduino Mega2560.

El pulsador (R3) será el encargado de cambiar las velocidades, como dijimos, configuramos en este proyecto la velocidad por defecto a NORMAL, y con cada pulso accionado en el pulsador (R3) bajará la velocidad respectivamente a la siguiente tabla:

El led Rojo avisa VELOCIDAD MUY RAPIDO

El led Naranja avisa VELOCIDAD RAPIDO

El led Amarillo avisa VELOCIDAD NORMAL

El led Verde avisa VELOCIDAD LENTO

El led Azul avisa VELOCIDAD MUY LENTO

Luego de llegar a VELOCIDAD MUY LENTO con otro pulso del pulsador (R3), cambiara a VELOCIDAD MUY RAPIDO, continuando así de esta manera el ciclo.

La pantalla LCD

Acá debo aclarar que esta parte no es esencial, pero contribuye al aprendizaje y queda mucho más profesional al poder monitorizar todos los eventos, en un Display Lcd.

Materiales:

Display Lcd 2004 Back light 20×4 Hd44780.

1 Potenciómetro de 10K Ω.

Usamos este Display Lcd ya que es bastante económico y fácil de conseguir.

Las conexiones a pesar que podría parecer difícil, es bastante sencilla. Solo se debe prestar mucha atención a las conexiones.

El pin 1 del LCD a 0V.

El pin 5 del LCD a 0V.

El pin 16 del LCD a 0V.

El pin 2 del LCD a 5V.

El pin 2 del LCD a 5V.

El pin 15 del LCD a 5V.

El pin 4 del LCD al pin 25 del Arduino Mega2560.

El pin 6 del LCD al pin 27 del Arduino Mega2560.

El pin 11 del LCD al pin 29 del Arduino Mega2560.

El pin 12 del LCD al pin 31 del Arduino Mega2560.

El pin 13 del LCD al pin 33 del Arduino Mega2560.

El pin 14 del LCD al pin 35 del Arduino Mega2560.

El pin 3 del LCD al pin del centro del potenciómetro de 10K Ω, los 2 pines sobrantes del potenciómetro van a 0V y 5V.

Cuando encienda el LCD, mover el potenciómetro hasta lograr el mejor ajuste de visibilidad de la pantalla.

Alimentacion de Voltaje a los

Drivers A4988

Ahora, por último y más importante, la conexión de alimentación de los drivers A4988, para que puedan funcionar los 2 motores paso a paso.

Mucha precaución al momento de conectar los voltajes.

(Se recomienda sacar los drivers A4988 antes de darle voltaje)

Y una vez terminado, volver a conectarlos.

Por este motivo, he construido una placa para la facilitación y manipulación de dichos drivers.

No olvide conectar los 0V de los 3 suministros de voltaje entre sí, (5V) + (12V) + (ARDUINO).

Esta especificado en las conexiones, pero lo reitero, ya que la falta de uno de ellos podría causar fallos en el funcionamiento.

Calibración del driver A4988

¿Por qué ajustar la corriente?

Porque l fuerza (realmente, el par motor) que va a ejercer un motor paso a paso depende directamente de la corriente que circula por él.

Más corriente = más fuerza.

Pero también, nuestros drivers A4988 tienen un valor máximo de corriente que pueden entregar con seguridad.

El valor óptimo de corriente al que debemos regular los drivers estará comprendido entre ambos valores.

(Regla de oro):

MINIMA CORRIENTE que necesita el motor paso a paso, para ejercer suficiente fuerza para el proyecto.

MAXIMA CORRIENTE que puede suministrar nuestro driver A4988.

Valor al que calibraremos la corriente del driver A4988.

MINIMA CORRIENTE > IDEAL < MAXIMA CORRIENTE

Como he explicado con anterioridad, yo no estudié nada de esto, he aprendido buscando información en internet o libros.

Y por tal motivo he aprendido que hay siempre más de una manera de hacer las cosas.

Ahora explicare muy básicamente como calibrar el driver A4988, de la manera que yo lo hago, no es muy profesional, pero hablando con personal que se dedica a esto, me han enseñado a hacerlo de esta manera, ya que así es una de las maneras más fáciles de hacerlo, pero si ustedes quieren hacerlo correctamente, pueden buscar información en internet y verán que los resultados son los mismos.

Con el driver A4988 alimentado y con todas las conexiones terminadas, pondremos en marcha la calibración.

Dato:

(Para calibrar el driver A4988 se necesitará un destornillador punta Phillips muy chico).

Usaremos un driver solo y el otro desconectado, así es más fácil.

Dejamos en automático el giro del motor paso a paso que vamos a calibrar.

Con todo preparado, comenzamos la calibración.

Debemos poner el driver visto de esta manera.

Si en su caso, les pasa como a mí, que tienen de estos destornilladores que son todos metálicos, deben cubrir con cinta aislante todo el mango al momento de usarlo.

No tienen nada de peligro, pero al tocar el potenciómetro con estos destornilladores, genera mucho ruido por interferencia y estatica y aparte de ser molesto, no dejará escuchar bien la calibración, así que aislarlos ayuda a reducir el ruido.

Con ayuda del destornillador Phillips aislado, vamos girando en sentido horario, subiendo el amperaje entregado, o anti horario, bajando el amperaje entregado, y vamos viendo la fuerza del motor paso a paso y el ruido.

Nos daremos cuenta que esta calibrado cuando vemos que gira y queremos frenarlo con la mano y cuesta, (pero sin ruido), si hay ruido vamos bajando de a poquito hasta no escuchar ningún chirrido, si está bien el ruido, vemos si podemos frenar el motor paso a paso con facilidad si es así, subimos un poco sentido horario, pero muy poco hasta ver que tenga fuerza y listo, en menos de 4 o 5 intentos seguro lo calibran, yo ya acostumbrado lo calibro en 2 o 3 intentos, luego lo dejo marcado con fibra indeleble y procedo a calibrarlo con las fórmulas como debe ser y queda en la misma posición, así que esta manera es mucho más práctica para quienes no sabemos tanto, o somos más perezosos.

Luego de hacerlo con un driver, hacemos lo mismo con el otro.

Yo lo que siempre hago si es que los 2 motores paso a paso son idénticos, es calibrar un driver A4988 sacarlo y poner el otro driver A4988 y el calibrado dejarlo para el otro motor paso a paso, así es más fácil, ya que uso el mismo código para las 2 calibraciones.

Ojo, al momento de sacar el driver A4988 para poner el otro, deben desconectar la alimentación de 12 volts.

De esta manera se aseguran que no podrán ocasionar ningún desperfecto por tocar algún pin involuntariamente haciendo que el driver A4988 tenga mal funcionamiento en la posterioridad.

Código para el Arduino Mega2560, aunque podríamos usar el Arduino Uno R3, solo para poder calibrar los Driver A4988.

Para Calibrar no usaremos el codigo final, ya que cualquier inconveniente será mas facil encontrar el problema en un codigo mas reducido

// Pin 6, 7 y 8 Habilitador de

los pasos del Driver A4988 = M0, M1 y M2

int PasosM0 = 6;

int PasosM1 = 7;

int PasosM2 = 8;

// Divisor de los pasos por vueltas Ideal 128

int Dividisor = 128;

// Pin Stepper Motor Paso a paso 1

const int Step = 9;

// Pin Dirección motor Paso a paso 1

const int Direccion = 10;

// Velocidad en RPM 60 a 600, 200 Ideal

const int PasosRPM = 200;

// Pasos por vuelta de nuestro motor 200 es una vuelta 1.8° 50 a 400 Ideal 200

const int PasosPorVueltas = 200;

// Con la velocidad y el número de pasos por vuelta, podemos calcular el periodo con el que debemos actuar sobre el pin Steepper.

// PasosPeriodo = 600 * (PasosRPM / 60) / PasosPorVueltas; // 100 a 600 Ideal 200

const int PasosPeriodo = 300 * (PasosRPM / 100) / PasosPorVueltas;

void setup() {

// Habilitamos como salida

pinMode(Habilitador, OUTPUT);

pinMode(PasosM0, OUTPUT);

pinMode(PasosM1, OUTPUT);

pinMode(PasosM2, OUTPUT);

// Vamos a escribir sobre los pines Step y Dir, que son salidas

pinMode(Step, OUTPUT);

pinMode(Direccion, OUTPUT);

}

void loop() {

digitalWrite(Direccion, HIGH);

for (uint32_t i = 0; i < PasosPorVueltas / Dividisor ; i++) {

digitalWrite(Step, HIGH);

delay(PasosPeriodo / 0.65 );

digitalWrite(Step, LOW);

delay(PasosPeriodo / 0.65 );

}

Listo, con este pequeño código, podremos calibrar el driver A4988.

Luego de calibrar, borraremos este código, ya que el que usaremos tiene 2 motores paso a paso con 2 driver, y algunos parámetros los nombramos con terminación de 1 y 2.

Ejemplo: Step se reemplaza por Step1 y Step2.

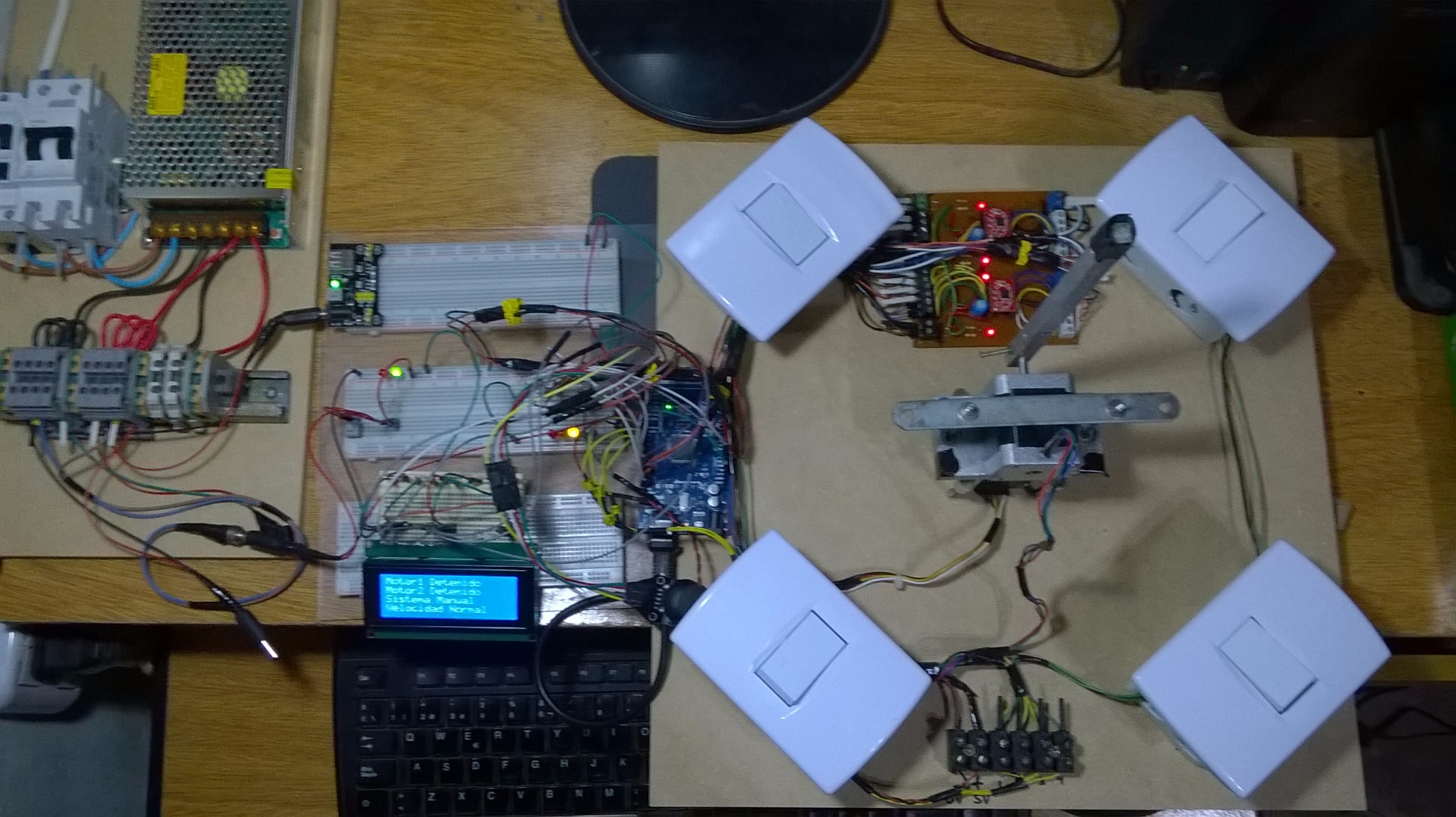

Aca les dejo algunas fotos del proyecto.

Acá les dejo algunos videos del proyecto.

Pasemos al Código de Programación

Archivo:

Quien quiera el archivo del proyecto, pedirlo via Mail, y en la brevedad sera enviado, sepan disculpar las molestias.